小麦を水分吸収材とした大豆の高品質混合乾燥法

[要約]

フレコンバックや既存の循環式乾燥機を利用して、大豆と乾燥した小麦をそれぞれの水分に応じて混合比を調整して均一に混合して貯留することにより、目標水分へ均一に調製することができる。送風機や火力を必要としないので監視が不要で安全であり、損傷や品質劣化の心配がない。

[キーワード]

乾燥、混合乾燥、循環式乾燥機、ダイズ、コムギ、品質、裂皮、水分吸収

[担当]北海道農研・総合研究部・大豆研究チーム

[連絡先]電話011-857-9265

[区分]北海道農業・総合研究、共通基盤・作業技術

[分類]技術・参考

[背景・ねらい]

大豆モードを備えた循環式汎用乾燥機でも、しわ、裂皮や損傷粒が多く発生し、商品価値を下げてしまう。そこで送風機や火力を使わず、乾燥した小麦を水分吸収材として大豆に均一に混合して貯留することにより、目標水分に均一に乾燥できる簡易で低コストな損傷粒の発生を少なくできる乾燥調製技術を開発する。

[成果の内容・特徴]

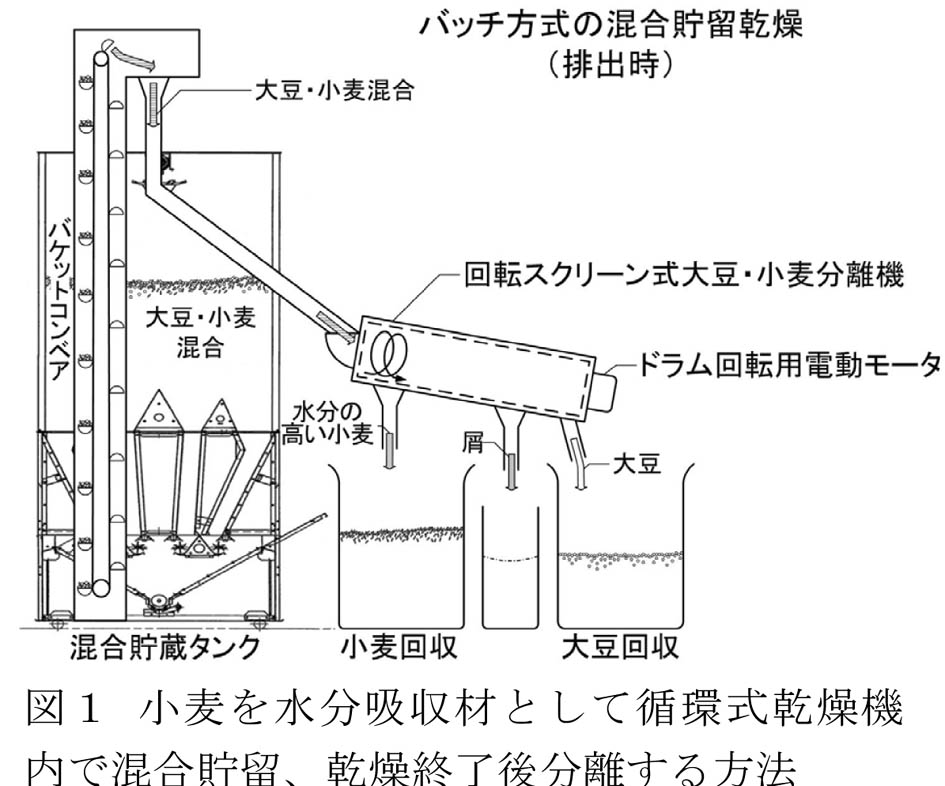

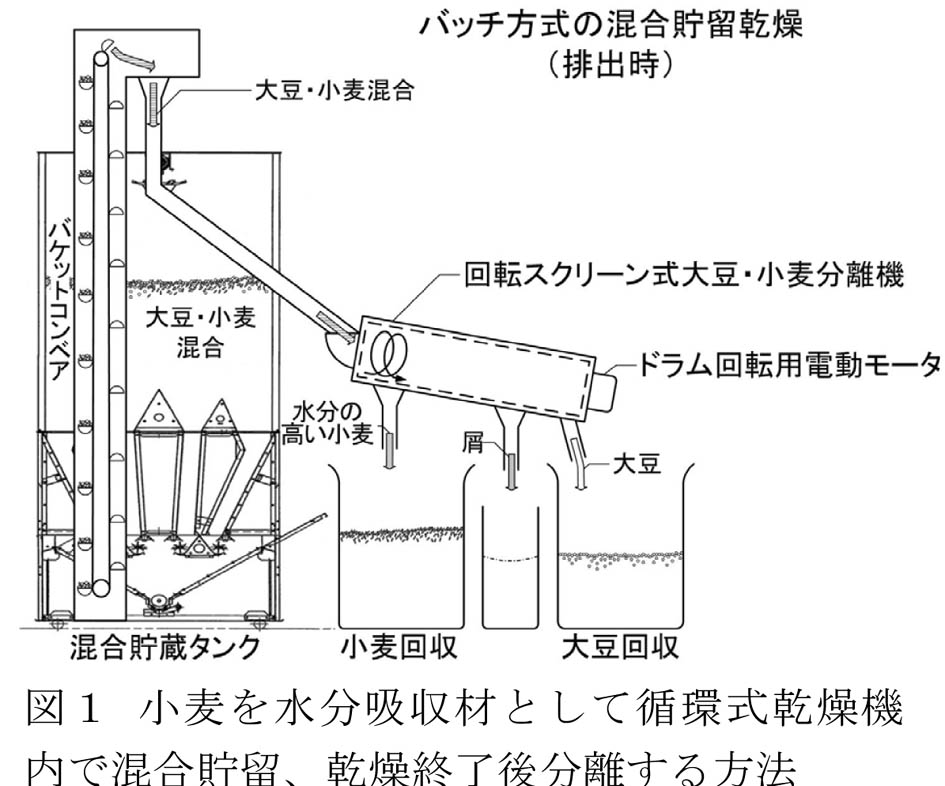

- 大豆の子実水分に応じて乾燥した小麦(水分10〜12%w.b.)を一定割合で均一に混合し、火力や送風機を使わずにフレコンバックや循環式乾燥機内に貯留することにより、自然な水分移動により全層で同じ乾燥速度で乾燥することができる(図1)。

- 混合後、図2のような水分変化をたどり、時間とともに乾燥速度は低下し、ほぼ両者の重量比の平均水分付近で平衡する(図2)。乾燥速度は、大豆の初期水分が高く、小麦の混合比が多い程速いが、温度が10℃以下になると遅くなり、混合物の平衡水分差も大きくなる(図は省略)。

- 小麦の混合比は、大豆の子実水分、目標仕上げ水分、乾燥小麦の水分(図3では12%)に応じて図3のようなチャートを用いて体積混合比を求め、循環式乾燥機を利用する場合は、投入後、2時間程度循環し、均一に混合するようにする。

- 乾燥終了後の大豆と小麦の混合物は、網目の間隔が4〜5mmの大豆用回転式粒選器によって簡単に分離できる(図1)。分離した小麦は再び、乾燥して再利用する。

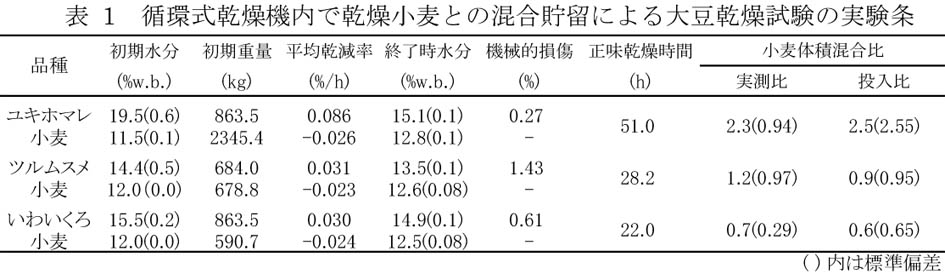

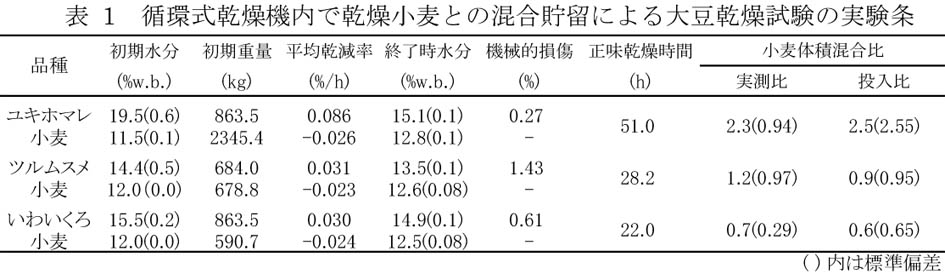

- 白目中粒大豆のユキホマレ、損傷粒が発生しやすく循環式乾燥機の利用が困難とされるツルムスメ、およびいわいくろと乾燥小麦(キタノカオリ、水分約12%)を体積混合比0.7〜2.3で循環式乾燥機内で混合貯留した試験では、しわや裂皮も見られず、機械的損傷も1.5%以下と少なく、15%以下の均一な水分に仕上げられた(表1)。

[成果の活用面・留意点]

- 通常は水分が18%以下の大豆の仕上げ乾燥に適する。それ以上の場合には乾燥機の外気通風だけで18%程度に乾かしてから本方式を使うようにする。ただし、水分が高い場合に迅速に18%以下に水分低下を図り、混合物内の湿度を80%以下にして腐敗、発酵を防止して品質保持を図るための応急処置としても使える。

- 小麦を40〜50℃の高温熱風で乾かすため、乾燥時間が短く、バーナの熱効率が高まり、石油の消費量を減らすことができる。乾燥機の水分計は使えない。

- 損傷粒は循環頻度に比例して増大するので、循環は大豆と小麦が混合できる2時間前後の時間にする。

- 使用する小麦は規格外品等を利用することでコストを下げられる。

- 循環型で混合乾燥する方法については特許申請中である。

[具体的データ]

[その他]

研究課題名:大豆の密植狭畦遅まき栽培を中軸とした新栽培システムの確立

−高外観品質で省力性に優れた乾燥・調製技術の開発−

予算区分:交付金

研究期間:2002〜2005年度

研究担当者:井上慶一、大下泰生、君和田健二、辻 博之、鈴木正憲(静岡製機)

目次へ戻る