平成24年度 研究総括

Fチーム:低コストバイオディーゼル燃料製造技術

・Fチーム(鍋谷浩志、蘒原昌司、相良泰行、荒木徹也、山根浩二、河崎 澄、後藤雅史、多田羅昌浩、宮野 寛、倉持和博、芋生 誠、吉村美毅、佐藤隆裕、小川浩司)

動植物油脂を軽油代替燃料とするためには、その粘度を軽油に近いレベルにまで低下させる必要があるが、現状の技術としては、アルカリ触媒(水酸化ナトリウムや水酸化カリウム)を用いた脂肪酸メチルエステル(FattyAcidMethylEster:FAME)への変換が主流である。

この場合、反応後にアルカリ触媒を除去するための精製工程が必要であり、コスト低減の障害となっている。また、遊離脂肪酸はアルカリ触媒と反応して石けんを生成するため、

従来のアルカリ触媒法を用いて廃食用油等の遊離脂肪酸を含む脂質を処理する際には、前処理として遊離脂肪酸を除去する脱酸工程が必要である。これらの問題を克服するため、触媒を用いることなく肌ME(バイオディーゼル燃料)を製造する技術を開発する。

無触媒バイオディーゼル燃料製造技術

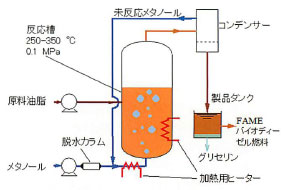

図1 過熱メタノール蒸気法の概略

触媒を使用しないメチルエステル化法では、反応後にアルカリ触媒を除去するための精製が不要であることから工程を簡素化でき、トリグリセリド征G)からだけでなく遊離脂肪酸(FFA)からもFAMEを生成することが可能である。

このような、無触媒法として「超臨界メタノール法」や「STING法」などが研究・開発されている。しかしながら、超臨界メタノール法やSTING法は、反応に数百気圧の高圧を必要とするため、プラント建設費が高価になることや高圧容器の大型化(規模拡大の可能性)に課題がある。

一方、過熱メタノール蒸気法は、大気圧下で反応が進行するため、これらの無触媒法の課題を解決する技術として期待できる。

本法は、過熱状態のメタノール蒸気を反応槽に吹き込み、メタノール蒸気と油脂の界面でエステル化(FAME生成)を促進させる方法である。反応槽内で生成したFAMEとグリセリンは、

未反応のメタノール蒸気とともに反応槽から流出し、メタノールを分離するだけで、製品(FAMEとグリセリン)が回収できる(図1)。

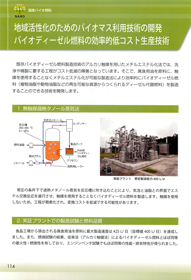

実証プラント(400L/日規模)での製造試験を基にした経済性評価

過熱メタノール法の規模拡大の可能性を検討するとともに、エネルギー収支・経済性を解明するため、1日あたり400L(年間146kL)規模の製造能力を想定した実証プラントが平成18年度に建設された(図2)。

図2 過熱メタノール蒸気法の原理に基づく400L/日規模の実証プラント

千葉市花見川区鹿島建設㈱技術研究所検見川緑化実験場内に建設(~平成22.3)

本実証プラントでは未使用の精製油や廃食用油を原料にバイオディーゼル燃料製造実験を行い、生産される燃料の品質やプラントの規模拡大の可能性に関して検討した。

燃焼試験の結果、既存法(アルカリ触媒法)で生産された燃料とほぼ同等品質であることが確認された。また、廃食用油を原料に425L/日の生産速度も確認された(当初の目標値以上)。

さらに、本製造実験で得られたエネルギー消費量に基づき、事業規模(6000kL/年)を想定した際のFAME製造に要する費用を試算した結果、廃食用油を原料に45円以下でFAMEに変換できる可能性があることを明らかにした(表1)。

| 項目 | 実証プラント (146KL/年規模) |

事業プラント(6,000kL/年規模) | アルカリ触媒法 (1,500L/年規模) |

||

|---|---|---|---|---|---|

| 熱量ロス削減 (基本ケース) |

ゴミ焼却場等併設 (既存熱源・人員利用) |

||||

| 減価償却費 | (円/kg) | 39.24 | 8.64 | 8.64 | 36.06 |

| 補修費 | (円/kg) | 0.87 | 0.19 | 0.19 | 0.80 |

| 人件費 | (円/kg) | 313.89 | 7.31 | - | 7.31 |

| メタノール費 | (円/kg) | 17.99 | 10.03 | 10.03 | 25.17 |

| 水酸化カリウム費 | (円/kg) | - | - | - | 4.13 |

| 熱源費 | (円/kg) | 82.69 | 13.63 | - | 1.15 |

| 電気代 | (円/kg) | 28.90 | 9.66 | 9.66 | 1.52 |

| 合計 | (円/kg) | 483.6 | 49.5 | 28.5 | 76.1 |

| (円/L) | 396.5 | 40.6 | 23.4 | 62.5 | |

試算条件:24時間稼働,人件費:作業員8人(450万円/(年・人))4班3交代制

熱源費:C重油(53.6円/L 2008.9-12内航燃料油価格参照)

電力料金:高圧電力.FAMEの容量換算1L=0.82kg

残された課題

平成21年2月に改正・施行された「揮発油等の品質の確保等に関する法律(品確法)」により、バイオディーゼル燃料の軽油への混合は定められた濃度・品質で行う必要がある。平成18年度に建設された実証プラントでは、JISK2390の規格の酸価(製品中のFFA含有量)0.05mgKOH/g未満、モノグリセリド濃度0.08%未満等を満足することは難しく、製品品質向上のための装置改良や操作方法の検討が必要である。

また、バイオディーゼル燃料普及に向けて、原料となる安価な脂質を探索することは本法のみならず全てのバイオディーゼル燃料製造技術に共通する課題である。エネルギー収支や経済性を指標として『化石燃料>(少なくとも“=”)バイオ燃料』となることがバイオ燃料普及の条件と考え、変換方法改良および原料探索の両面で本法のコスト低減を図る。

1.4MB

1.4MB 富士通アクセシビリティ・アシスタンス「WebInspectorチェック」

富士通アクセシビリティ・アシスタンス「WebInspectorチェック」