|

※本ページでの農業機械安全性検査に関する記述は、基本的に2018年基準をベースとしています。

| 【 その1 】 始動安全装置 |

原動機を動力源とする農業機械では、原動機を始動する際に車輪や作業部分が作動してしまうと、事故につながる危険性があります。そこで、農業機械安全性検査では、このような事態を回避するために、原動機の始動時に作用部が作動しないような安全装置を装着することを、基準に定めています。

例えば乗用トラクターにおいては、走行部やPTO軸について、クラッチを切る、変速位置を中立にするなどして確実に動力伝達が切れていないと、エンジンが始動しないような安全装置の装着を求めています。

なお、機械を使用する際には、始動安全装置に異常がないことを定期的に点検するとともに、安全装置に頼らず、常に全ての変速装置を中立にし、クラッチを切り、駐車ブレーキをかけ、作業機を降ろしてからエンジンをかける習慣を身につけることが大切です。

▲このページのトップへ |

| 【 その2 】 昇降部落下防止装置 |

乗用トラクターの作業機昇降装置(3点リンク等)やコンバインの刈取部など、農業機械には作業機や作用部を油圧等で昇降させる構造を持つものが多くあります。これらを上げた状態で点検整備等を行う場合、該当部が不意に落下すると挟まれや下敷き等の事故につながる危険性があります。そこで、農業機械安全性検査では、昇降可能な作業機や作用部は、これらを上げた位置で確実に固定できる構造であることを基準に定めています。

固定は機械式とし、油圧機構の場合は油圧締切弁か操作レバー(スイッチ)の固定でも良いこととしています。また、乗用トラクターの昇降装置では、運転席以外に外部にも操作部を有するものがありますが、この場合は、フェンダーの内側で形作られる面より外側で操作可能な位置にあり、不用意な作動をしない等の要件も加わります。

該当部の点検整備時等には、落下防止装置を確実に作動させるとともに、万が一に備えて更にジャッキなどで落下しないように固定し、安全に作業するようにしましょう。

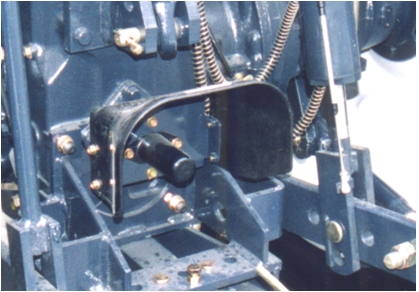

図 昇降部落下防止装置の操作部の例

(上:乗用型トラクター、右下:自脱型コンバイン、左下:乗用型田植機)

▲このページのトップへ |

| 【 その3 】 PTO軸の防護 |

トラクターなどの農業機械には、作業機を駆動するためのPTO軸(動力取出軸)を有するものがあります。ここからの動力がPTO伝動軸を介して作業機側の動力取入軸に入り、作業機を駆動します。この一連の回転部における巻き込まれなどの事故を防止するため、農業機械安全性検査では、この部分をガードで防護するよう基準に定めています。

このうちPTO軸については、ガード(マスターシールド)などで作業者が接触しないように防護されていること、使用しないときにはこれを覆う固定キャップを備えることを求めています。また、ガードの開閉はできても、工具なしでは取り外すことができない構造であることも必要としており、安全のために常に装着されていることが重要です。固定キャップも、ねじ込みやボルトで確実に機体に固定されるものでなくてはなりません。

なお、人が乗ることを意図して設計された一部のガードを除いて、一般的にはガードの上には足をかけたり乗ったりしないようにしてください。滑ったり破損したりして事故につながる危険性があります。

図 乗用トラクターのPTO軸ガードと固定キャップの例

▲このページのトップへ |

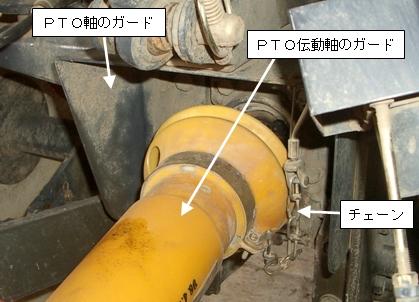

| 【 その4 】 動力取入軸及びPTO伝動軸の防護 |

PTO軸からの動力を伝えるPTO伝動軸や作業機側の動力取入軸についても、同様にガードで防護されていることが必要です。

農業機械安全性検査では、PTO伝動軸については、自在継手部を含む全面がガードで防護されていることや、ガードに回り止めのチェーン等を付けていることを求めています。動力取入軸については、ガードで軸の上面・側面を覆い、かつ、軸等の一部が露出しないように、PTO伝動軸のガードとオーバーラップする構造を求めています。また、PTO軸のガードと同様、これらのガードについても、工具なしでは取り外せないような構造であることが必要です。

PTO軸のガードも含めて、これら全てが常に装着されることが、巻き込まれなどの事故防止のために重要です。なお、PTO軸のガードの場合と同様、人が乗ることを意図して設計された一部のガードを除き、ガードの上には足をかけたり乗ったりしないようにしてください。

図 PTO伝動軸のガードと回り止めチェーンの例

▲このページのトップへ |

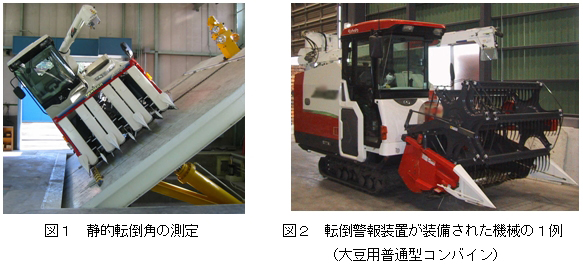

| 【 その5 】 転倒警報装置 |

農業機械安全性検査では、乗用型の機械については左右に静かに傾けた時に転倒する角度(静的転倒角)が30度以上でなければなりません。しかし、特殊な構造の機械であって止むを得ない場合に限り、転倒警報装置を装備することを条件に、30度に達しない構造を認めています。転倒警報装置は、ブザー音により転倒の危険性があることを知らせるもので、通常は静的転倒角の半分以下(15度以下)で連続音が鳴るようにします。機械が走行している場合は、路面の平均傾斜角が静的転倒角より小さくても、凹凸の影響で転倒することもあるため、警報音が聞こえたらすぐに速度を落として、傾斜が緩い場所に移動して下さい。

なお、転倒警報装置が装備されている機種の例としては、自脱型コンバインのうち、3条刈キャビン・グレンタンク仕様のもの、普通型コンバインのうち、大豆用(刃幅1.4m級)のキャビン・グレンタンク仕様のもの等があります。コンバイン以外の機種にもありますから、取扱説明書等で確認してみて下さい。

▲このページのトップへ |

| 【 その6 】 動く部分の防護(その1)基本的な考え方 |

機械の動く部分は一般的に危険なものであると言えるでしょう。動く部分を一番安全な状態にする方法は、完全にカバーで覆ってしまうことです。例えば、トラクタの変速装置は完全に内蔵されており、人に危害を及ぼす恐れはありません。機械の動く部分全てをこういう風に出来れば問題はないのですが、農業機械では作物や土に直接作用するものも多いことから、カバーの難しい部分があります。例えば、脱穀機の入り口をふさいでしまったら、こぎ胴に接触・巻き込まれて怪我をするようことはありませんが、これでは作業が出来ません。従って、入り口を開けた状態で、どう安全性を確保するか工夫が必要です。それから、動く部分が密閉されていると熱がこもって、機械に悪影響を及ぼす場合もあるでしょう。このような場合にも工夫が必要になります。

▲このページのトップへ |

| 【 その7 】 動く部分の防護(その2)遠ざけることによる安全確保 |

機械の動く危険な部分がカバーやケースで密閉されていれば、人は触れることはできないので、安全という観点で考えると、危険部分がカバーやケースの外側からどの位の距離のところにあるかは、問題ではないことになります。しかし、危険部分が密閉されていない場合は、人に危害を及ぼす恐れがあります。

たとえば密閉されていないカバーがあって、その向こうに機械の危険な部分があったとします。もし、人がこちら側から手を伸ばしても、足を伸ばしても届かなければ、その人に危害が及ぶことはないわけです。このように、どんな危険なものであっても触れることのできない距離にあれば「安全な距離」が確保されていることになります。つまり「安全な距離」だけ離すことによって、密閉しなくても安全性を確保できます。

▲このページのトップへ |

| 【 その8 】 動く部分の防護(その3)パーティションのようなガード |

農業機械安全性検査では、動く部分の防護の基準をISO 4254-1(1989)に準拠して定めています。著作権の関係でISO 4254-1(1989)の図を使用しての説明が難しいため、言葉で説明することとします。理解しづらくなりますが、ご容赦ください。

最近のオフィスで室内の区切りによく使われるパーティション(間仕切り)のように危険物を囲む形のガードがあります。このようなガードでは、1000mm以下の高さは規定されていません。低いからといって人の手が届く距離が増えることはありませんが、低すぎて人が危険物のある側に転落する可能性があって好ましくないからです。

規格では、ガード高さが1000mmから1200mmの間で(危険物の地上からの高さによって変わりますが)ガードと危険物の高さが同じ位の時に最大で1400mm以上危険物を離すこととされています(安全距離1400mm)。この高さでは人がウエストのところで体を曲げて手を伸ばすことを想定しているので、安全距離が一番大きく設定されます。そして、ガードが高くなるほど手が届きにくくなることから安全距離が小さくなり、2400mmの高さでは安全距離は考えなくてもよくなります。

ちなみに、人の立つ面から2500mm以上高いところに危険物がある場合は、ガードがなくても問題ありません。

▲このページのトップへ |

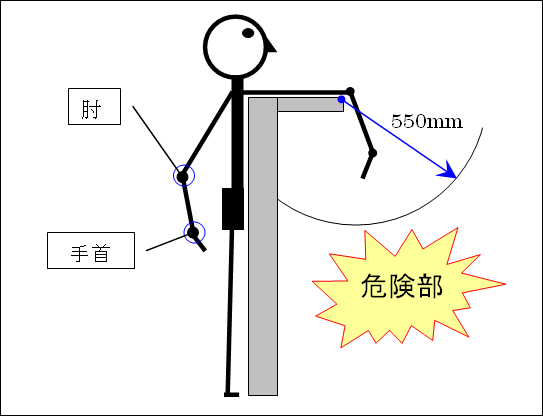

| 【 その9 】 動く部分の防護(その4)障害物の向こう側に危険な部分があるとき |

パーティションのようなガードの向こう側に、水平の棚のような部分が付いている状態を考えてみましょう。そして、ガードの高さが肩よりも少し低い位とします。水平の棚の幅が肘までの長さより短いと、手は肘の関節を中心にして下方の見えない位置まで動かすことができます。このような場合は、その手の届く範囲(基準では550mm)に危険な部分があってはならないことになりますし、もしある場合は手で触れられないように防護をする必要があります。

同様に下方に向けて、手首から先が動かせる場合(230mm)、指の付け根から先が動かせる場合(120mm)など、それぞれ安全を保つために必要な距離が定められています。

ところが、作業機械としての構造上の都合から、実際には単純に考えることのできない場合も多々あります。そのような場合には、機械を使う人がどの部分に近づいて、どういう風に動く可能性があるのかということを全て考慮して、判断をしています。

▲このページのトップへ |

| 【 その10 】 動く部分の防護(その5)ガードに開口部があるとき |

放熱、通気、軽量化等の要求から、危険部を覆うガードに開口部(隙間や穴)を設けることもあります。そのような場合には、以下に示すように考えて安全を保てる距離を確保することになっています。

前に述べたように、著作権の関係でISO規格の図を掲載できず、文字ばかりになって恐縮です。定規などを用意して、ご自分の指、手、腕のサイズと基準を比べて見てくだされば、理解しやすくなると思います。基準が結構厳しいものだと感じられるのではないでしょうか。

1)開口部が長方形または細長の場合

開口部の隙間の幅(a)によって体のどの部分が入る可能性があるか違ってきますので、それに応じて安全を保つために必要な距離(b)も変わってきます。

4mm<a≦8mm のとき b≧15mm (指先)

8mm<a≦20mm のとき b≧120mm (指)

20mm<a≦30mm のとき b≧200mm (手)

30mm<a≦135mm のとき b≧850mm (腕)

2)開口部が正方形(網や格子)または円形の場合

開口部の一辺の幅や円の直径(a)によって体のどの部分が入る可能性があるか違ってきますので、それに応じて安全を保つために必要な距離(b)も変わってきます。

4mm<a≦8mm のとき b≧15mm (指先)

8mm<a≦25mm のとき b≧120mm (指)

25mm<a≦40mm のとき b≧200mm (手)

40mm<a≦250mm のとき b≧850mm (腕)

3)開口部が多角形の場合

内接円の直径が、最も離れた2つの頂点間の距離の1/2以上の時は円形と見なし、その他の場合は長方形と見なし、それぞれについて最大内接円の直径を開口部の大きさ(隙間の幅)と見なすことになっています。つまり、円形と見なす場合には上記2)を適用し、長方形と見なす場合には上記1)を適用する訳です。

▲このページのトップへ |

| 【 その11 】 動く部分の防護(その6)物を挟むような動きをする部分 |

機械によっては、隙間が広くなったり狭くなったりするような動きをする部分があります。このような部分に身体が挟まれると必ずケガをしますし、場合によっては命の危険性もあります。基準では、確保すべき最も小さくなったときの隙間を、そこに入る可能性がある身体の部分によって、表のとおり規定しています。

現実には、隙間を変えるような機械の設計変更は難しいことも多いので、別の方法で危険を回避するようにします。たとえば「動く部分の防護(その5)」で説明したように網目などで制限することで条件を満たすことができます。別の方法としては、「動く部分の防護(その3)」「動く部分の防護(その4)」のようなもので条件を満たすこともできます。このように、実際の機械では、いろいろな手段を組み合わせて動く部分の危険性から作業者を守るように工夫しています。

入る可能性のある

身体部分 |

指 |

手、手首、

こぶし |

腕 |

足 |

脚 |

身体 |

| 最小必要隙間(mm) |

25 |

100 |

120 |

120 |

180 |

500 |

▲このページのトップへ |

| 【 その12 】 動く部分の防護(その7)作用部の防護 |

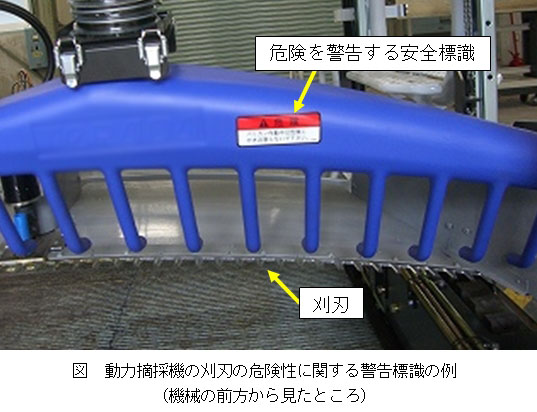

ロータリの耕うん爪、動力摘採機(茶の収穫機)の刈刃など、作業上の必要性があって土や作物に直接作用させるところは、危険であっても完全に覆ってしまうことができません。このような部分については「必要最小限の作用部を除く」動く部分を防護することになります。農業機械安全性検査では、いろいろな機械の作用部について防護するときの考え方が解説されています。そして、どうしても防護できない作用部については「安全標識」を用いて作業者に危険な作用部があることを警告します。

▲このページのトップへ |

| 【 その13 】電源復帰時の安全装置 |

穀物用乾燥機、もみすり機等、モーターを主動力とする機械では、停電やブレーカー作動等によって電源が切れて停止した際に、機械側のスイッチが「ON」になったままであると、電源を復帰させた途端に不意にモーターが回転してしまい、可動部に巻き込まれる危険があります。

農業機械安全性検査では、機械のスイッチが「ON」の状態で電源が断たれた場合、自動的に「OFF」となり、電源が復帰してもその状態が保たれる構造を義務付けています。

安全性検査合格機では、このように停電などの際の復帰を安全に行うことができる構造になっていますが、感電や火災等を防ぐためにも、乾燥機やもみすり機を設置する際には、十分な容量を持つ電源を確保し、漏電対策、アースを行う他、配線コードが踏まれたり、こすれたりしないよう、十分に配慮して下さい。また、コードの被覆やコネクタのゆるみ・ほこり等を常時点検するとともに、必要な定期点検を心掛けましょう。

▲このページのトップへ |

| 【 その14 】シートスイッチ |

乗用型の農業機械では、座席に適切に着席していなかったり、作業部を動かしたまま運転席を離れたりすることが事故の原因となる恐れがあります。

シートスイッチは、このような事態を防ぐため、運転者が着席していることを検知する機能です。

具体的には、シートにスイッチを付け、荷重の掛かり方によってこれをON/OFFさせる装置です。この信号をもとに、運転者が離席してシートに十分な荷重が掛かっていない場合に、走行部や作業部が動かないようにします。

例として、乗用トラクタでは、離席時にシャトルレバーを操作しても前・後進ができない機種等があり、また、普通型コンバインやフォーレージハーベスタでは、離席時に作業クラッチが自動的に切れる、さらに停車時には自動的に駐車ブレーキが作動する等の機能を持つ型式があります。

このことにより、例えば、作業部を駆動したまま降車して巻き込まれるといった事故を防止することが期待できます。これらの機種を購入される際には、選定材料の一つとして是非御検討下さい。

図1 シートスイッチを装備したトラクタの一例

図2 シートスイッチを装備したフォーレージハーベスタの一例

▲このページのトップへ |

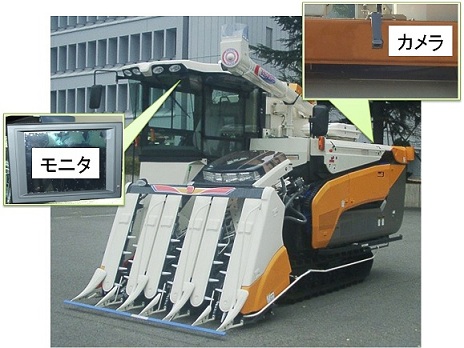

| 【 その15 】後退時後方確認モニター(バックモニター) |

コンバインやスピードスプレヤー(SS)等の機種では、構造上、後方視認性が充分確保できないものがあります。これらにおいては、状況によっては、後退時に人や障害物に衝突する事故が発生するおそれがあります。

そこで、キャビン付きの型式に装備されるようになったのが後退時後方確認モニター(以下、バックモニター)です。これは、自動車と同様に、機体後方にカメラを装着し、後退時の映像を運転席の液晶モニターに写すものです。

特徴として、SSでの薬剤の影響等を最小限にするよう、カメラが通常カバーされ、使用時のみオープンする構造の型式があることが挙げられます。また、農作業現場の実情に合わせ、カメラの設定等を改善している型式もあります。

バックモニターにより、後退時の安全性の大幅な改善が期待でき、今後の普及が予想されます。その反面、注意すべき点として主に下記の2点があります。

第1は、機械の死角の全てをカバーしてはいないということです。そのため、カメラの視野をよく把握しておくと共に、ミラーや降車しての直接目視による後方確認、さらに、共同作業者への後方立ち入り禁止指示等の安全対策は、怠ることはできません。

第2に、カメラの画像は実際に目で見るものとは異なるということです。特に非常に広角のレンズを使用しているため、距離感が大きく異なり、急速に近付くように見える場合があります。

これらの点をよく理解し、決して過信することなく、あくまでも安全性向上のための補助手段として用いることを心掛けて下さい。

図1 後退時後方確認モニターを装備した

自脱型コンバインの一例

図2 後退時後方確認モニターを装備した

スピードスプレヤーの一例

▲このページのトップへ |

|

HOME

HOME

安全な農業機械を選びたい

安全な農業機械を選びたい

農業機械の安全装備

農業機械の安全装備  全機種共通

全機種共通